压铸机伺服节能改造方案

一、现场情况

调试设备:铝合金压铸机(也称压装液压机)

驱动器型号:PYEC-V5-JY-4T15G-56-29

电机铭牌参数:额定功率15KW、额定电流31A、额定转速960s、极数为6极

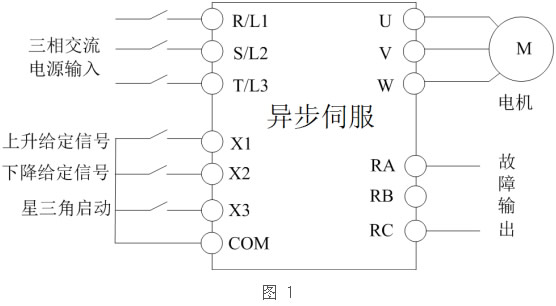

二、现场接线图

三、接线描述

◆ 端子X1、X2是驱动器给定的一个多段数字电压端子,其中X1控制压铸机中座上升运行(R5),X2控制压铸机中座下降运行(R4A)。

◆ 端子X3取自压铸机Y-Δ软启动的常开触点,给驱动器作运行信号。

注意:在取X1、X2多段数字电压信号时,在没有图纸的情况下,一定要认真观察继电器的工作状况,观察压铸机中座上升时对应那些继电器工作,中座下降时对那些继电器工作。因为系统有中座快下降和慢下降,中座快上升和慢上升功能,一但取错信号,比如取了慢下降继电器,系统工作就会很慢。

四、系统工作原理

该系统只有一台马达,驱动器由端子控制运行,采用多段数字电压端子控制,其中运行信号X3是由原电机软启动常开触点给定过来,因为要等原电机Y-Δ启动工作完以后才能运行驱动器,不然驱动器会报过电流故障;当驱动器运行起来后给主电机提供下限30Hz的基本运行频率;再给定两个多段数字电压运行频率,X1(45Hz)用来给定压铸机中座上升运行,X2(45Hz)用来给定压铸机中座下降运行(X1−X3端子都增加0.2s的滤波时间,来延迟端子动作,提高端子的抗干扰能力。);其中压铸机中座下降输出功率最大,因为压铸机下降时要把铝合金压铸成型。当整个周期做完以后(6.5−7.6)s,一个成品就生产出来。

五、故障处理

在现场调试过程中,碰到一个比较麻烦的问题,当安装好驱动器后,运行驱动器时,主回路Y-Δ接触器跳闸,Y-Δ启动是由PLC控制;把驱动器设置为面板运行也跳闸。后来我们采用了如下办法:

◆ 把PLC到热继电器的控制信号去掉;把热继电器短路;把热继电器上的过电流保护值调大;

◆ 在0V至24V上加滤波电容,在继电器线圈上加滤波电容;

◆ 把提供给PLC的电源和主接触器线圈上的220V电源断开,从其它配电箱上取电源,也就是把电源隔离开;

◆ 降低载波频率:当载波降到0.7kHz时驱动器能运行到20Hz;超过20Hz就跳Y-Δ接触器;

◆ 把变驱动器和电机可靠接地;(现场没有电源地)

以上办法都一一尝试过,系统控制有所好转,但没有解决根本问题,初步判断为干扰问题,后做了一些抗干扰措施,效果非常明显,具体的解决方案如下所示:

在驱动器外围加抗干扰器件,例如外加电抗器、滤波器、磁环等。先在驱动器输出侧加电抗器,把载波频率降到0.7KHz启动运行到30Hz就跳Y-Δ接触器。再把驱动器输入和输出侧都加上磁环,载波频率设在1kHz以上时还是不能启动驱动器,载波频率设在0.7k~0.9k时能启动驱动器,运行电流电压也很平稳,电机噪声和温升也很正常;这时在调试中发现驱动器载波降到0.7kHz运行起来了后,可以随意调高载波频率,Y-Δ接触器也不跳。这说明是驱动器干扰了PLC,把提供给PLC 24V电源的开关电源加上滤波器,驱动器把载波频率设到任一值都能正常启动电机。

六、参数设置

P0.03=0、P0.05=30、P0.06=1、P0.08=1.5、P0.09=2、P3.09=0、P4.15=9、P4.16=9、P5.00=6、P5.01=7、P5.02=3、P5.07=0.2、P9.01=6、P9.02=960、P9.04=142、P9.05=46

七、市电与省电对比 单个成品工作周期:市电:6.5~7.5S,省电:6.5~7.6S

成品工作电流:市电:min(48.5A) ;max(138.0A)

省电:min(45.4A) ;max(129.5A)

八、每小时耗电对比

市电:16度 省电:11度

1−11/16=1−0.69=0.31(也就说节电率达到31%以上)

|

<< 异步伺服节能改造系统压铸机伺服节能改造原理 >>