斩波内馈调速系统在山西天石电力的应用

| 山西天石电力有限公司位于山西省灵石县,于1998年12月经国家工商总局和山西省人民政府批准成立的中日合资企业,是由山西国际电力集团有限公司、日本国电源开发株式会社、灵石县电力开发有限责任公司、双日(中国)有限公司按49:24:15:12的投资比例组建而成,是山西省第一座循环流化床环保资源综合利用煤矸石发电示范工程。 公司现有装机容量2×25MW(一期工程),1#机组于2000年12月31日投产,2#机组于2001年5月18日投产。两台发电机组经过升压变压器后通过110KV输电线路分别与灵石变电站和绵山变电站并网。公司十分注重环境保护,发电用燃料为当地洗煤厂的废弃物煤矸石,平均低位发热量2500 kcal/kg左右,采用炉内加石灰石粉脱硫技术,安装了高压静电除尘+布袋复合式除尘器,烟尘排放仅27.07 mg/Nm3,收集的粉煤灰制成粉煤灰加气砌块砖, 2006年投资585万元将现有两台凝汽式机组改造为抽汽式机组,建设供热首站,对灵石县静升区的实施集中供热,实现了热电联产。 实施热电联产之前,厂内风机、水泵一直靠调节风门、阀门来适应工况变化,如果能采用高效率、低投入的交流调速取代风门、阀门的调节方法,可以使厂用电成本大幅降低。恰巧厂内实施热电联产改造,由于供热负荷变化大,为此决定在此项目上先期实施,经过多方考察论证,对各种调速设备进行理论计算、节能效果、性价比等的比较分析后,于2006年对1#供热循环水泵355KW/6KV交流异步电动机实施了斩波内馈调速技术改造,经调试于当年11月正式投入使用,至今运行状况良好,取得了明显的节能效果。 一、斩波内馈调速技术原理与特性 斩波内馈调速是融“斩波控制”和“内馈电机”两项专利技术于一体、以低压(通常约为200~500V)控高压(6KV~10KV)的新型、高效率高压电机调速技术。该技术可在6KV、10KV中、大容量的风机、泵类节能调速中应用。 1.1 斩波内馈调速及其功率控制原理(P理论)

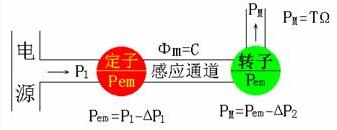

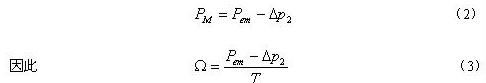

1.1.1功率控制原理(P理论) 根据图1异步电动机功率圆模型,电机的转速按力学定律表达为:

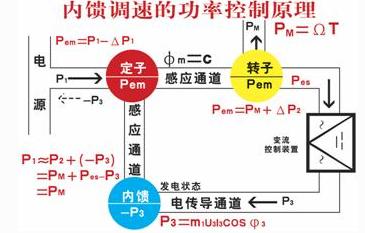

式中: Ω 为机械转速, PM 为电动机输出的机械功率, Tfz 为电动机的负载转矩 显然,负载转矩是由机械负载性质所决定的客观存在,不能成为调速控制量,因此惟有控制机械功率才能实现调速。 根据电机学,电动机的机械输出功率:  式中:Pem 为电磁功率, △p2 为转子损耗功率 公式(3)表明,电机转速的调节可通过电磁功率或损耗功率控制而获得。 由此而提出了电机的功率控制原理(P理论)——电机交流调速的实质在于控制其机械功率。改变机械功率的主要机理有两种:电磁功率控制和损耗功率控制。电磁功率控制改变的是理想空载转速,是高效节能型调速;损耗功率控制方式是增大的转速降,是低效耗能型调速。 1.1.2内馈调速技术原理 内馈调速技术是一种基于转子的高效率电磁功率控制调速技术,与变频调速的调速性能基本一致,同属于电磁功率控制,只是控制对象不同。其原理是定子传输给转子的电磁功率中的一部分移出去,定子传输的电磁功率不变,但移出的电功率可以任意控制,通过附加电势直接改变转子的电磁功率,电机转速就可以得到控制。 内馈调速巧妙的在异步机的定子上加设一个内馈绕组,专门用来接收转子移出的功率,内馈绕组工作在发电状态,它把接收的电功率又通过电磁感应,反方向传输给定子绕组,使定子的输入功率减小,与机械输出功率平衡,实现了高效率的无级调速,回避了定子高压,实现了高压电机低压控制,技术简单,具有高效、节能、经济、可靠的特性。 内馈调速的功率控制原理如图2所示。

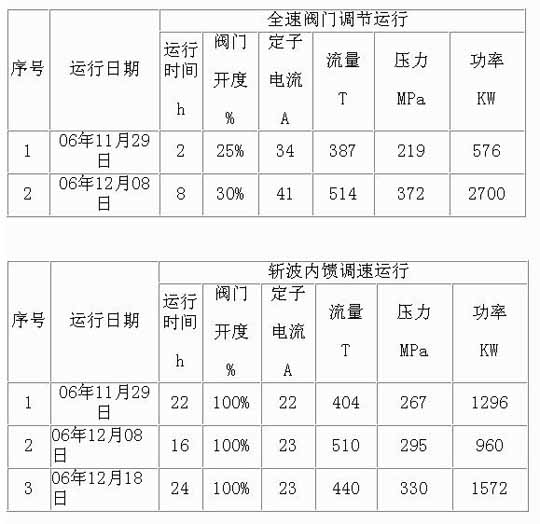

1.1.3 斩波技术——高频逆导 斩波是变流装置中主电路直流电压、电流的数字控制方法, 即按一定的频率、周期性地接通和关断斩波器(通常采用大功率半导体器件晶闸管或晶体管),即通过控制斩波器开关的导通时间(即占空比),实现对直流电流的控制,进而实现了对功率的控制。 斩波技术在内馈调速中的应用,使得整个调速系统特性得到很大改善,斩波是斩波内馈调速系统的核心技术,斩波技术的先进性、可靠性成为衡量该系统的重要指标。目前普遍采用的有晶闸管斩波技术和晶体管斩波技术(典型代表为IGBT,绝缘栅双极型晶体)。由于晶闸管与晶体管在技术性能、工艺上都存在显著不同,使得二者在不同领域的应用上各具优势。在大功率斩波应用中,晶闸管存在明显优势。大容量晶闸管可制成单一芯片,过流承载能力强,控制简单,散热性能好,需辅助关断;而大容量晶体管为多芯片并联,过流承载能力差,控制复杂,散热效果差,可自行关断。综合各项指标,晶闸管更适用于电压、电流及其变化梯度大的斩波系统。 诚如国外权威专家总结的:“最理想的导通器件是晶闸管,而最理想的关断器件是晶体管”。高频逆导晶闸管是专门为斩波控制而研制的特种晶闸管,结合了晶闸管、晶体管二者的优点被认为是最适合应用于斩波的大功率半导体器件,该器件在斩波技术中的应用使得斩波内馈调速技术在可靠性及其他技术性能上有了质的飞跃。 二、斩波内馈调速系统技术特点 斩波内馈调速是专门为风机泵类调速而设计的新型交流调速产品,突出技术创新是电机和控制。其典型特点有: (1)效率高,可达99.87%。 (2)结构简单,占地面积小。 (3)电流波形谐波小,<5%. (4)有源逆变器的功率因数可达0.9,且恒定不变。 (5)逆变电流的谐波有效值可以降低到移相控制的15%左右。内馈电机的定子电流畸变<5%. (6)有源逆变器的额定容量仅为电机容量的14.8%,使可靠性大为提高。 (7)内馈绕组容量为电机容量的14.8%,对于内馈调速电机,可大大减小内馈绕组所占的铁心空间,简化工艺,降低成本。 斩波内馈调速与其他调速方式的比较,具有以下优点: (1)价格低廉,只是变频调速的1/2—1/3。 (2)运行可靠,连续无故障运行10000h以上。 (3)调速效率高,η=99.87%,比变频及双馈均要高出1%—2%. (4)节电效果更显著,内馈调速平均节能可达50%,变频调速平均节能只有40%。 (5)谐波污染小,电流畸变率<5%,而且由于转子的隔离作用不会反馈至电网,无污染,是绿色环保产品。变频调速的谐波高达30%-40%,而且直接污染电网,需加装滤波装置。 (6)控制功率小,由于是在转子侧实施调速控制,而转子电压较低,其控制功率只为电机功率的40%—50%。变频调速是在电机网侧控制,直接承受电源电压,控制功率要大于电机功率,一般为1.2—1.3倍的电机功率。 (7)体积小,结构简单,无外附变变压器。变频调速系统庞大,高压变频调速一般为“高一低”或“高一低一高”系统,需配置1—2台变压器及相应的高压开关柜,占地面积大,价格昂贵,效率低。 (8)有源逆变器的容量大为减小,对于风机泵类负载,容量可由移相控制的60%Pe减小到15%Pe,逆变电流减小,从而减小换向重叠角,进一步提高了有源逆变器可靠性。 (9)电机与普通绕线电机全面兼容(外形、安装尺寸、滑环等)。 三、斩波内馈调速应用分析 我公司采用的即是由高频逆导晶闸管作为斩波器的CTK-1A型斩波内馈调速系统,该系统由YQT2450-4 6KV 355KW内馈调速电机和CTK-1A型高频逆导斩波内馈调速控制装置组成。 CTK-1型斩波内馈调速系统具有以下特点: (1)采用斩波—有源逆变器的变流主电路,使系统具有最高的功率因数和最小的电流畸变率。 (2)采用高频逆导斩波技术,提高了斩波可靠性,降低了系统电磁噪音。 (3)采用PLC逻辑操作和控制,微机使运行更加可靠性。 (4)具有完善的各种保护功能,如过压、失波、缺相等各种保护。 (5)起动方式灵活,具有自动软加速转至调速或全速功能,启动电流冲击小。 (6)可实现抗干扰的远方给定和自动闭环控制功能。 (7)具有无机械传感的速度显示。 (8)调速运行时,控制装置发生故障可发出故障信号并自动转入停机或全速方式运行。 (9)设备故障率低,易于维护。 应用斩波内馈调速与全速阀门调节运行情况对比见下表。  该泵设计供热能力为30万平米,在第一采暖期实际供热约10万平米,采用调速泵供热对现实(我厂实际情况)节能效果十分明显高达70%,满负荷供热时节能效果还有待进一步验证。 斩波内馈调速在我公司投人应用以来,运行一直较为稳定可靠,节能效果明显。实践证明,该系统与高压变频调速相比,价格低廉、调速效率高、设备结构简单、投资回收期短,具有很强的实用性和经济性,确实是电力、冶金、石油、化工、水泥、煤矿、供水、供热等行业交流电机(风机水泵类负载)节能的理想之选。 |